行业资讯>>

新闻中心>>

联系我们>>

德州凯狮商贸有限公司

地址:德州开发区大学东路

市场部经理 陈菲:18653466025

E-mail:info@estech.com.cn

网站:www.estech.com.cn

邮编:253000

地址:德州开发区大学东路

市场部经理 陈菲:18653466025

E-mail:info@estech.com.cn

网站:www.estech.com.cn

邮编:253000

当前位置:首页 > >新闻资讯 >行业资讯 行业资讯

针对钛合金难切削的应对措施有哪些?

一、刀具材料

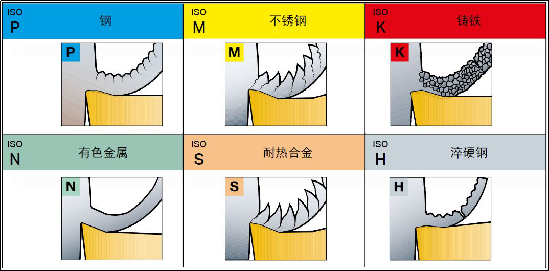

应尽可能采用硬质合金刀具,并应选用不含Ti的YG类(ISO的K类)硬质合金。如为断续切削或有冲击时,也可采用高速钢刀具等,或采用细晶粒和超细晶粒的硬质合金,涂层硬质合金半精加工和精加工可分别采用YBG202和YBG102。用金刚石和立方氮化硼刀具切削钛合金也能取得显著效果。

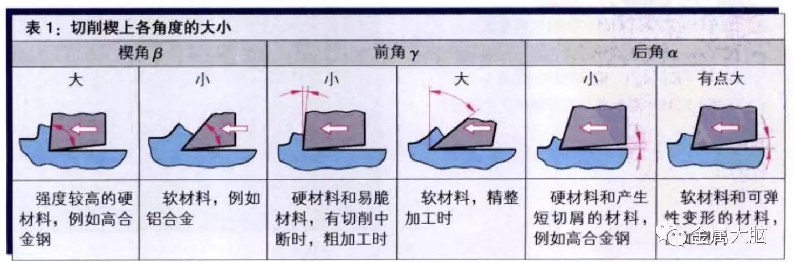

二、刀具几何参数

刀具前角及主偏角应较小,并须磨出适当的刀尖圆弧;后角应较大。一般硬质合金车刀可取γ0=5°~8°,α0 =10°~15°,λs =-3°~-5°,κr =45°~75°,γε=0.5~1.0mm。另外刀具的前、后粗糙度值应小,一般Ra ≤0.2μm。

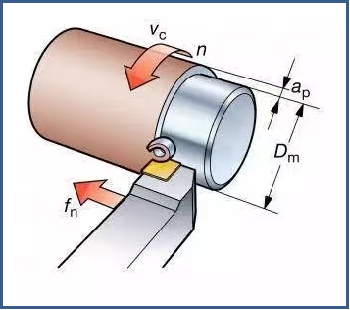

三、切削用量

选用较低的切削速度、较大的进给量和背吃刀量。用硬质合金刀具车削时,背吃刀量αp=1~3mm,粗车背吃刀量一定要大于氧化皮深度;进给量 f =0.1~0.3mm/r;切削速度的选择,则应根据所加工的钛合金的强度高低及背吃刀量大小来决定,TC4钛合金的切削速度 Vc=26~60m/min。

四、冷却润滑

一般应选用极压乳化液来冷却,流量应充足。但若对零件的疲劳强大要求较高时,则切削液中不应含有硫、氯,此时应选用普通乳化液。如使用含氯的切削液,切削过程中在高温下,将会释放出氢气,被钛吸收,引起氢脆;也可能引起钛合金高温应力腐蚀开裂。

五、工件的装夹

夹紧力不宜过大,以免工件变形,必要时可增加辅助支撑来提高装夹刚性。

相关文章

- 2023-03-27几何结构对切削质量影响-- 后...

- 2023-02-23几何结构对切削质量影响-- 前...

- 2023-02-21几何结构对切削质量影响-- 前...

- 2023-02-07二次硬化超高强度钢

- 2023-01-14灰口铸铁

- 2023-01-09铸铁的石墨化