企业动态>>

新闻中心>>

联系我们>>

地址:德州开发区大学东路

市场部经理 陈菲:18653466025

E-mail:info@estech.com.cn

网站:www.estech.com.cn

邮编:253000

当前位置:首页 > >新闻资讯 >企业动态 企业动态

在现代工业生产中,硬质合金因其卓越的硬度、耐磨性和耐热性而被广泛应用于切削工具、模具、矿山工具等领域。伊斯泰克硬质合金作为行业内的佼佼者,不仅以其产品的高性能闻名遐迩,更是在生产工艺上精益求精,力求每一环节都达到最优标准。本文将带您深入了解伊斯泰克硬质合金从原材料选择到最终产品成型的全过程,让您对这一高科技材料有更加全面的认识。

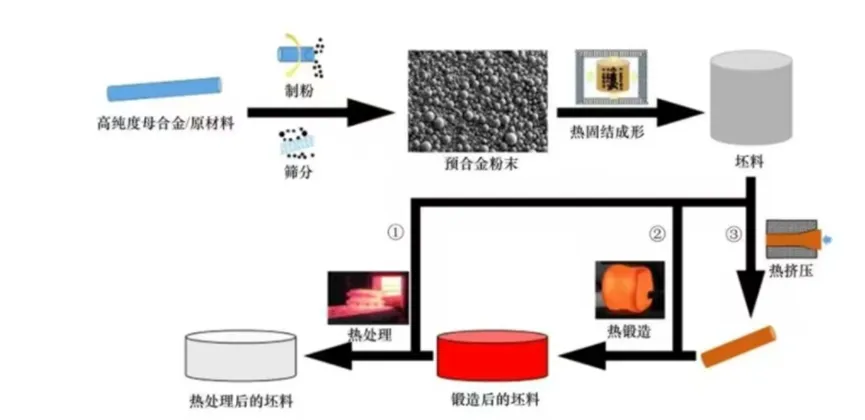

原料准备

伊斯泰克硬质合金的生产始于精心挑选的原材料。主要成分包括钨粉(WC)和钴粉(Co),这些粉末需要经过严格的质量控制来确保其纯度与粒度符合要求。此外,为了满足不同应用场景的需求,有时还会添加其他合金元素如钛(Ti)、钽(Ta)等,以进一步提升材料性能。

混合与制粒

接下来是将上述粉末按照特定比例混合均匀,并通过球磨机进行长时间的研磨处理,使其形成一个均质的混合物。在这个过程中,通常会添加一些有机粘结剂,帮助粉末更好地结合在一起,同时也有助于后续压制成型。

成型

混合好的粉末会被送入专门设计的模具中,在高压下进行压制,形成所需形状的毛坯。这一过程称为“冷压”,它能够确保最终产品的尺寸精度和表面质量。

烧结

成型后的毛坯需要经历高温烧结的过程。在此期间,毛坯会在保护气氛中被加热至接近熔点的温度,使得颗粒间的粘结力增强,材料密度增加,从而形成坚硬的硬质合金。

后处理

烧结完成后,产品还需要经过一系列的后处理工序,比如精加工、研磨、抛光等,以达到客户所需的尺寸精度和表面光洁度。此外,对于某些特殊用途的产品,还可能需要进行热处理或涂层处理,以提高其耐磨性或其他物理特性。

从精细的原料选择到严谨的生产工艺,每一步都彰显了伊斯泰克硬质合金对于品质的不懈追求。正是这样一丝不苟的态度,使得伊斯泰克能够在竞争激烈的市场中脱颖而出,成为众多工业领域信赖的合作伙伴。未来,随着技术的进步与发展,我们期待伊斯泰克硬质合金能带来更多创新性的解决方案,继续引领行业发展潮流。

- 2026-01-27行业预警:钨价持续冲高,年前备...

- 2026-01-13聚焦应用!伊斯泰克硬质合金刀具...

- 2026-01-07为啥有的硬质合金能轻松切削金属...

- 2026-01-04瑞士百年匠心!伊斯泰克硬质合金...

- 2025-12-22有货才是硬底气!伊斯泰克迎战涨...

- 2025-12-16钨价暴涨下的破局之道:伊斯泰克...